Prima di entrare nei vari processi che possono esserci nell'industria dell'acciaio, vi mostriamo la gamma dei nostri pirometri nati proprio dall'esigenza di questo mercato.

- Range di temperatura: 75-700 °C / 100-700 °C

- Range spettrale: 2 - 2.6 µm

- Range di temperatura: 210-1350 °C / 250-1800 °C / 300-2500 °C / 350-3000 °C

- Range spettrale: 1.6 µm

- Range di temperatura: 600-2500 °C

- Range spettrale: 1.0 µm

- Range di temperatura: 800-2500 °C / 1000-3200 °C

- Range spettrale: 0.7 - 1.15 µm

Misura della temperatura nelle acciaierie

Il pirometro per acciaio trova applicazioni in diverse situazioni.

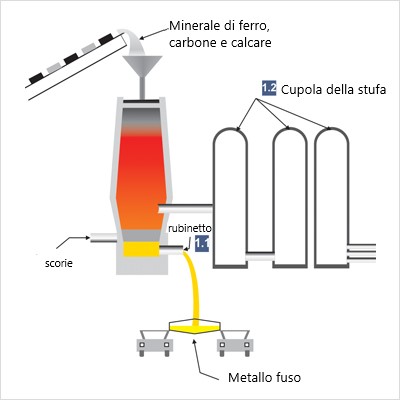

Pirometro per altoforno

ApplicazioneMisura della temperatura del flusso di ferro fuso all'uscita del foro del rubinetto.

Il pirometro a doppia lunghezza d'onda che lavora a lunghezze d'onda vicine tra 0,7… .1,15 μm compensa ottiche sporche e disturbi intermittenti come polvere e fumo. A causa del movimento delle attrezzature e della manodopera, la maggior parte del tempo il pirometro deve essere installato a lunga distanza. Lo schema ottico avanzato e attraverso l'avvistamento dell'obiettivo rendono il sistema perfetto da installare anche su lunghe distanze senza scostamenti nella precisione della misurazione. Camicia di raffreddamento ad acqua per servizio pesante con unità di spurgo dell'aria integrata e finestra di protezione al quarzo con supporto per applicazioni industriali siderurgiche.

Cupola della stufa

Cupola della stufa

Applicazione:Applicazione: per misurare la temperatura del refrattario della cupola della stufa. Le stufe vengono utilizzate per riscaldare l'aria. L'aria di scoppio calda viene quindi fornita all'altoforno per raggiungere la temperatura di processo che è essenziale per la produzione di ferro.

Il pirometro a doppia lunghezza d'onda con fibra ottica è in grado di guardare attraverso le finestre sporche e tollerare l'ambiente duro per misurare la temperatura refrattaria. L'elettronica dei sensori è sicura in quanto sono montati lontano dalla superficie calda. Le condizioni sono molto rigide e portano alla contaminazione dell'ottica, ma questi problemi non influiscono sul pirometro a infrarossi a causa della tecnologia a doppia lunghezza d'onda.

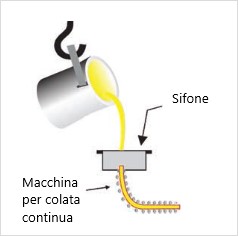

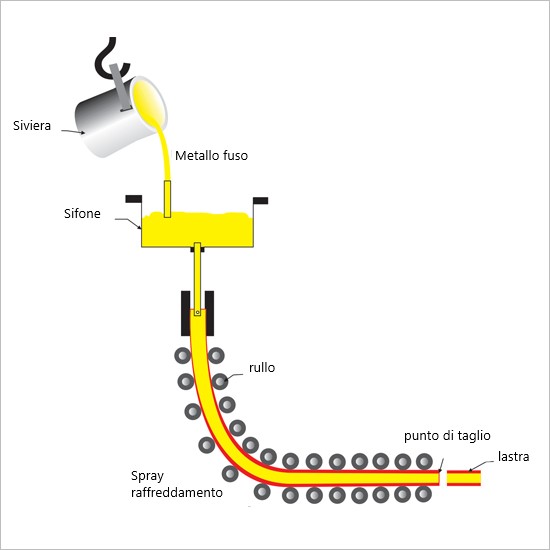

Applicazione su siviere

Siviera preriscaldata: Per misurare la temperatura dei vasi refrattari della siviera. Il mestolo viene preriscaldato prima di versare il metallo fuso al suo interno. Il preriscaldamento del mestolo è essenziale in quanto aiuta a resistere agli shock termici del metallo fuso sul mestolo e impedisce che i rivestimenti refrattari di esso vengano danneggiati. Il mestolo deve essere preriscaldato a una temperatura ottimale. Se il mestolo è freddo, il metallo esploderà dai lati della nave, il che ostacola la sicurezza e può essere letale. Se il mestolo viene riscaldato a una temperatura inferiore, il refrattario potrebbe rompersi. Il riscaldamento ad altissima temperatura della siviera provoca la riduzione delle proprietà isolanti dei refrattari.

Il termometro a infrarossi a fibre ottiche è il prodotto più adatto per questa applicazione. Il pirometro è in grado di vedere attraverso le fiamme e può misurare direttamente la temperatura del refrattario. Questi sensori richiedono molta meno manutenzione e sopravvivono in modo efficiente per molti anni.

All'interno della siviera:Dopo il preriscaldamento della siviera, il metallo fuso viene trasferito sulla siviera. È essenziale conoscere la temperatura anche in questa fase.

Fuoriuscita dalla siviera:Misurazione della temperatura della stringa di metallo fuso durante la siviera che versa in tundish. Il metallo fuso viene versato dalla siviera in Tundish per essere utilizzato per altri processi come la fusione, ecc. La misurazione della temperatura è cruciale per il mantenimento della qualità omogenea anche negli ulteriori processi.

Misura della temperatura nella colata

All'interno della camera di nebulizzazione esiste un ambiente molto duro e ostile. Alcune delle condizioni / problemi comuni che esistono all'interno della camera di nebulizzazione sono le seguenti:

- Alta temperatura all'interno della camera di nebulizzazione

- Spruzzi ad alta pressione dell'acqua

- Alta pressione del vapore

- Mascheratura della superficie dovuta alla deposizione di gocce d'acqua o vapore nel campo visivo.

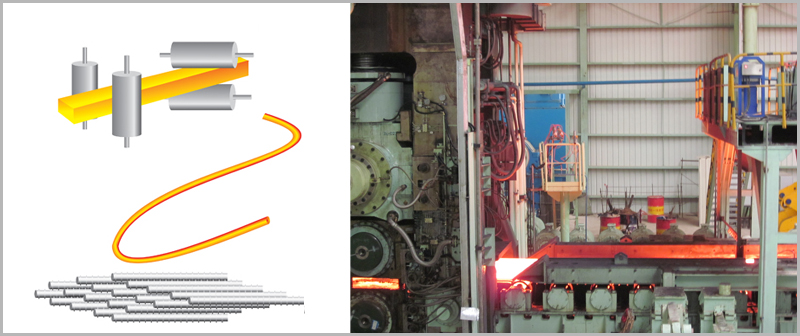

Laminatoio

Applicazione 1:Misurazione della temperatura della billetta prima di entrare nella laminazione

Applicazione 2:Prima della tempra

Applicazione 3:Dopo la tempra nel letto di raffreddamento

Sul letto di raffreddamento, l'equalizzazione della temperatura avviene intorno ai 600 ° C, il che rende la superficie della barra di rinforzo una struttura indurita. Il nucleo rimane morbido. Il monitoraggio e il controllo della temperatura in ogni fase è importante per mantenere la qualità delle barre di rinforzo. Il raffreddamento è un fattore importante qui. Per garantire la ritenzione di tutte le proprietà metallurgiche dell'acciaio, il raffreddamento deve essere rapido e controllato. La mancanza di controllo nel raffreddamento porterà alla formazione di materiale di scarto / spreco. Ciò ostacolerà la qualità del prodotto. L'installazione del pirometro a questo livello aiuta a conservare le proprietà metallurgiche dell'acciaio, aiuta a monitorare una varietà di barre / barre con diametri diversi e ad eseguire misurazioni continue della temperatura.

Pirometro nella forgiatura

La forgiatura è un processo di fabbricazione di sagomatura di billette utilizzando forze di compressione locali. Questo viene fatto utilizzando presse meccaniche o idrauliche. In un impianto di forgiatura Le billette vengono preriscaldate nella fornace prima di caricare le billette nella matrice di forgiatura da formare.

Una temperatura di preriscaldamento della billetta ben controllata assicura:

- proprietà metallurgiche corrette

- Struttura e dimensioni del grano corrette

- Prevenzione dell'ingresso nel mercato di billette sotto / surriscaldate

- Vita migliorata del dado

- Manutenzione ridotta della matrice e della macchina

- Automazione del processo

- Riduzione dei costi di riscaldamento

Ricottura

Processo di ricottura brillante del tubo in acciaio inossidabile.La ricottura brillante è un processo produttivo critico. Se la ricottura non viene eseguita, la superficie del tubo può rompersi, macchiarsi e provocare una facile corrosione. In questo processo il tubo inossidabile viene riscaldato a temperature elevate in presenza di gas inerti. La ricottura viene eseguita per ridurre la durezza dell'acciaio per raggiungere la duttilità per ulteriori lavorazioni.

Il tubo esce dall'unità di saldatura, dimensionamento e sgrassaggio e infine entra nella camera di ricottura chiusa. Nella camera di ricottura chiusa il tubo inossidabile viene riscaldato ad alta temperatura mediante bobine di induzione per ridurre l'atmosfera di gas inerti come Argon / Azoto e Idrogeno. Dopo qualche tempo il tubo rovente esce dalla camera di ricottura chiusa e viene sottoposto a un rapido raffreddamento. Dopo che il tubo esce dalla camera, passa infine alle ultime fasi di dimensionamento e raddrizzamento

I seguenti fattori sono importanti per risultati brillanti efficaci del tubo.

- La superficie del tubo deve essere accuratamente pulita per rimuovere eventuali particelle estranee prima di entrare nel processo di ricottura

- La superficie del tubo deve essere accuratamente pulita per rimuovere le particelle estranee se presenti prima di entrare nel processo di ricottura. L'atmosfera che circonda il processo di ricottura dovrebbe essere priva di ossigeno. Per questo viene creato un vuoto o portando il processo in presenza di idrogeno secco o argon.

- Efficace finitura superficiale brillante

- Per rafforzare e mantenere un forte legame interno del tubo inossidabile.

- Riscaldamento il più velocemente possibile. Il calore lento provoca ossidazione a temperature intermedie. Temperature più elevate producono condizioni di riduzione che sono molto efficaci per l'aspetto finale più luminoso dei tubi. La temperatura di picco mantenuta nella camera di ricottura è di circa 1040 ° C.

Pirometro per zincatura

La zincatura è la pratica del rivestimento di ferro o acciaio puliti, privi di ossidi con un sottile strato di zinco o lega di zinco per proteggere la superficie dalla corrosione. Il processo di immersione a caldo è adattabile al rivestimento di quasi tutti i tipi di prodotti fabbricati e non fabbricati come assemblaggi strutturali, catene di ferramenta, articoli cavi, fili, tubi e tubature, raccordi, serbatoi, fogli, nastri e tele metalliche. La zincatura consiste in quattro passaggi fondamentali:

- Preparazione della superficie

- Flussaggio

- Galvanizzazione

- Finitura

La misurazione della temperatura dopo l'immersione influenza fortemente l'aspetto finale e la qualità del rivestimento. Migliora anche la massima velocità della linea. Esistono diversi motivi per l'aspetto non uniforme. Una parte in acciaio con rivestimento opaco e lucido può anche essere il risultato di una diversa velocità di raffreddamento. L'uso di una tempra rapida dopo l'immersione può arrestare la formazione del rivestimento grigio o di alligatore. Il fenomeno del peeling può anche essere visto se il lavoro si raffredda troppo lentamente, in modo che la temperatura rimanga al di sopra di 288 ° C per periodi superiori a 10 o 15 minuti, lo strato di zinco puro può staccarsi dal lavoro.

Tempra ad induzione

L'indurimento ad induzione è un processo di trattamento termico impiegato per l'indurimento superficiale del metallo usando l'induzione elettromagnetica per produrre calore. Per mantenere la qualità del metallo è necessaria un'accurata misurazione della temperatura. Per la misurazione accurata della temperatura tra gli avvolgimenti della bobina di induzione si consiglia l'uso di pirometri a fibra ottica con tempi di risposta rapidi e dimensioni di spot ridotte.

Pirometro per fonderia

La misurazione della temperatura del flusso di ferro versato è fondamentale per ottenere prodotti di fusione di alta qualità. Un pirometro a due colori con fibra ottica 450C FO / PL è raccomandato per questa applicazione a causa di condizioni come un'emissività molto bassa e fluttuante insieme alla posizione in continuo movimento e al cambiamento del flusso di ferro. Il pirometro è appositamente progettato per la misurazione affidabile della temperatura di Iron Stream nelle case di colata. La tecnica a due colori (Ratio) aiuta a superare le imprecisioni dovute a disturbi atmosferici come vapore acqueo, polvere e contaminazione sull'obiettivo, ecc.

Il pirometro ha una luce di puntamento laser che può essere accesa / spenta, il che aiuta l'utente per un targeting di precisione. L'uscita digitale del pirometro è collegata al termoregolatore con parametrizzatore in modo che tutti i parametri del pirometro possano essere impostati senza l'aiuto di PC o laptop. L'uscita ausiliaria di 24 V CC da P120 viene utilizzata per alimentare il pirometro. Quindi il sistema è autonomo e facile da usare.

Impianto per Coke

Il profilo di riscaldamento del forno a coke può essere acquisito misurando la temperatura di carico del coke. Diventa cruciale misurare la temperatura a questo punto poiché questo è lo stadio di uscita e il carico di coke viene spinto dal forno in questo punto. In questo modo possiamo concludere la temperatura del forno da coke dalla misurazione del coke.