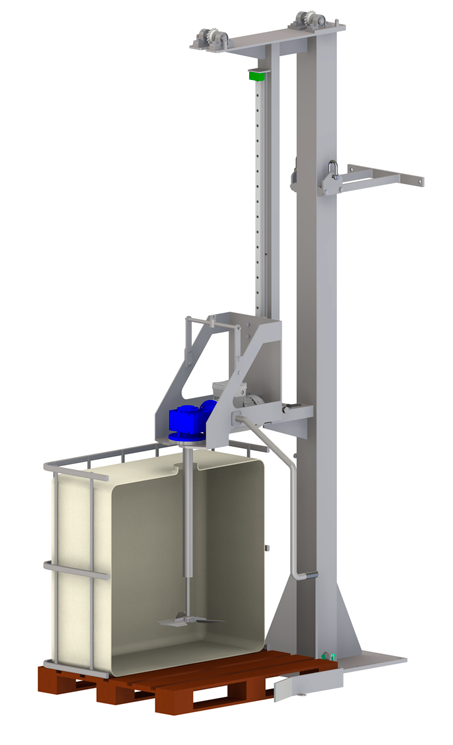

Agitatori per cisterne e cisternette

I nostri agitatori per cisterne e cisternette sono specificamente progettati per questo tipo di serbatoio e sono costituiti da un ponte in cui è ancorato l'agitatore e alcuni lacci per ancorare meccanicamente che consentono una facile movimentazione.

Gli agitatori supportati sono:

- Agitatori per cisternette a velocità diretta con piccoli elementi di agitazione in modo che possano passare attraverso l'ingresso superiore del serbatoio.

- Agitatori per cisterne con riduzione della velocità per mezzo di un riduttore e elementi di agitazione di medie dimensioni con pale pieghevoli in modo che possano passare attraverso l'ingresso superiore del serbatoio.

Qui il catalogo degli agitatori per IBC

Caratteristiche agitatori per cisternette (serbatoi IBC)

- Applicazioni: Tutti gli agitatori sono adatti per tutti i tipi di serbatoi IBC, cisterne e cisternette.

- Settori: Industria chimica, industria alimentare, industria cosmetica

- Installazione: gli agitatori per cisternette vengono montati sulla parte superiore del serbatoio IBC con un transpallet o un sollevatore.

- Opzioni: Motore con inverter integrato, connettore Cetac con Stop-Run, ingresso per liquidi e ingresso per solidi.

- Materiale:Supporto in acciaio inossidabile 304

Agitatori per serbatoi

Oltre agli IBC i nostri agitatori per serbatoi sono adatti per anche tutti gli altri tipi di contenitori in commercio, standard o custom. All'interno della nostra offerta abbiamo o il singolo agitatore, oppure l'agitatore completo con il serbatoio con specifiche in base alle richieste del Cliente

Di seguito la nostra brochure generale e il questionario da compilare e inviarvi alla nostra mail generale per individuare meglio la vostra applicazione e capire le vostre esigenze!

Agitatori per serbatoi personalizzati su specifica cliente

Analizziamo qui il percorso di costruzione degli agitatori per serbatoi custom. Il nostro core business infatti è focalizzato nella produzione di agitatori da applicare su serbatoi costruiti dai nostri clienti

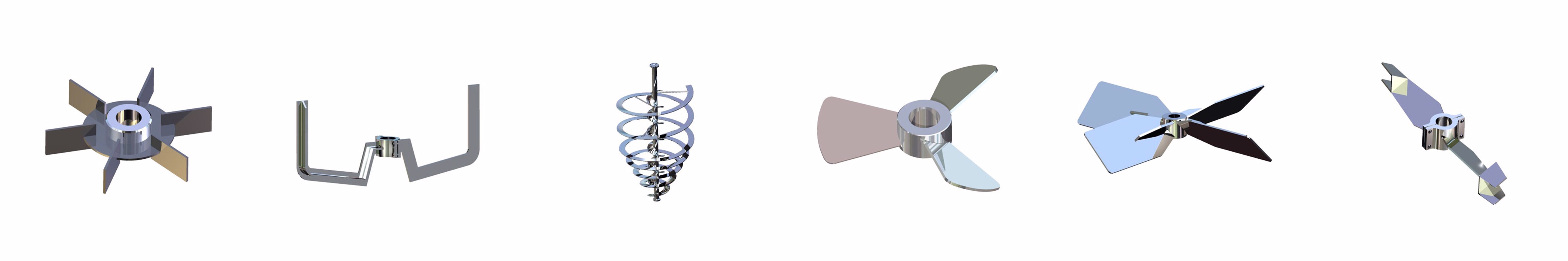

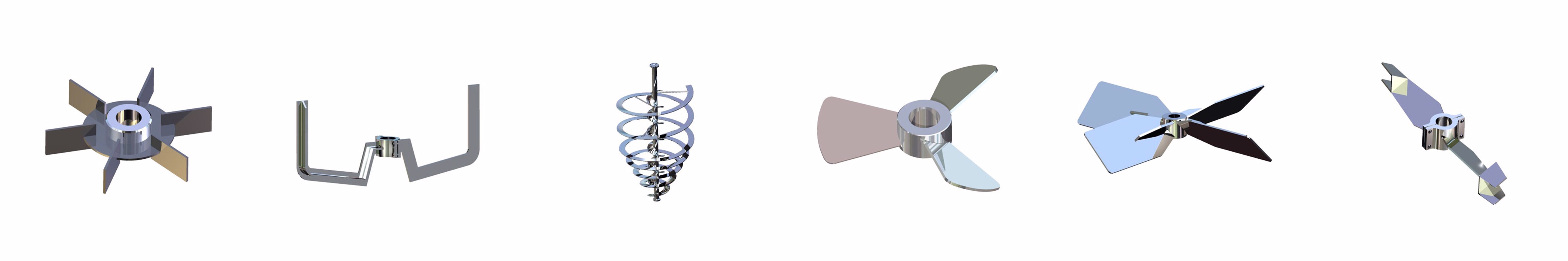

Configurazione delle pale degli agitatori per serbatoi

Le pale dell'agitatore costituiscono una componente fondamentale nella progettazione degli agitatori per serbatoi. La scelta della configurazione delle pale è determinante per il tipo di miscelazione desiderata, la viscosità del liquido e altri fattori specifici del processo industriale. Esistono diverse configurazioni di pale, ognuna con le sue caratteristiche uniche e applicazioni specifiche:

- Pale a Turbina:

Le pale a turbina sono comunemente utilizzate per mescolare liquidi viscosi o fluidi non newtoniani. Queste pale sono caratterizzate da un profilo a forma di ala d'aereo e sono efficaci nel generare flussi radiali ed eccentrici. La loro progettazione è ideale per promuovere una rapida agitazione e una buona convettività nei liquidi ad alta viscosità, consentendo un miscelamento efficace anche in condizioni difficili.

- Pale a Elica:

Le pale a elica sono tra le più comuni e versatili. Caratterizzate da una forma simile a un'elica marina, sono efficaci nella miscelazione di liquidi di viscosità moderata. Le pale a elica generano flussi più lineari e sono adatte per processi che richiedono un miscelamento più delicato. Sono spesso utilizzate in settori come l'industria chimica e alimentare.

- Pale a Nastro o A Nastro Ancorato:

Queste pale presentano una configurazione a nastro, offrendo un'eccellente capacità di sollevamento e una maggiore interazione con il liquido. Sono particolarmente adatte per mescolare fluidi altamente viscosi o con componenti solidi in sospensione. Le pale a nastro sono spesso impiegate in settori come la produzione di polimeri, vernici e materiali ad alta densità.

- Pale a Doppia Elica o Pale a Svasatura:

Le pale a doppia elica, o pale a svasatura, sono progettate con due lame curve in direzioni opposte. Questa configurazione è efficace nel minimizzare la formazione di vortici, migliorando la stabilità della miscelazione. Sono spesso impiegate in processi che richiedono un alto livello di omogeneità, come la produzione di farmaci e sostanze chimiche.

- Pale a Pala Radiale:

Le pale a pala radiale sono orientate radialmente rispetto all'asse dell'agitatore. Questa configurazione è efficace nel generare flussi radiali che si dirigono verso l'esterno del serbatoio. Queste pale sono adatte per processi che richiedono una forte agitazione in prossimità delle pareti del serbatoio, come nel trattamento di fanghi o nel miscelamento di fluidi viscosi.

- Pale a Pala a Passo Variabile:

Le pale a passo variabile consentono la regolazione della geometria delle pale durante il funzionamento dell'agitatore. Questa flessibilità offre un maggiore controllo sulla distribuzione dell'energia all'interno del serbatoio, consentendo un adattamento dinamico alle variazioni delle condizioni di processo.

- Pale Personalizzate:

In molti casi, la progettazione delle pale può essere personalizzata in base alle esigenze specifiche del processo industriale. Questo approccio su misura può ottimizzare ulteriormente le prestazioni dell'agitatore in applicazioni particolari, garantendo un miscelamento efficiente e una maggiore efficienza energetica.

La scelta della configurazione delle pale dipende da una serie di fattori, tra cui la viscosità del liquido, la forma del serbatoio, la velocità di agitazione richiesta e la natura del processo. La progettazione accurata delle pale dell'agitatore è quindi cruciale per massimizzare l'efficacia della miscelazione e garantire prestazioni ottimali nel contesto industriale specifico. La continua ricerca e sviluppo in questo campo mirano a perfezionare ulteriormente le configurazioni delle pale per rispondere alle sfide sempre più complesse delle moderne applicazioni industriali.

Selezione dei Materiali

La selezione dei materiali per gli agitatori per serbatoi è una fase cruciale nella progettazione, in quanto influisce sulla durabilità, sulla resistenza chimica e sulla performance generale dell'apparecchio. Diversi ambienti industriali richiedono materiali specifici che possano resistere alle condizioni operative e alle sostanze trattate. Di seguito, analizzeremo gli aspetti chiave da considerare nella selezione dei materiali per gli agitatori.

- Resistenza alla Corrosione:

La resistenza alla corrosione è un criterio fondamentale nella scelta dei materiali per gli agitatori, specialmente quando sono a contatto con liquidi corrosivi o aggressive. Leghe di acciaio inossidabile come l'AISI 316 sono comunemente utilizzate in ambienti chimici, mentre materiali più specializzati come il titanio possono essere impiegati in contesti altamente corrosivi.

- Resistenza alla Tensione e alla Fatica:

Gli agitatori sono sottoposti a sollecitazioni meccaniche durante il funzionamento. La scelta di materiali con elevata resistenza alla tensione e alla fatica è essenziale per garantire la longevità e la sicurezza operativa dell'apparecchio. Acciai legati e leghe di alluminio sono spesso impiegati per garantire una buona resistenza meccanica.

- Compatibilità con i Fluidi:

La natura del fluido trattato influenzerà la scelta dei materiali. Alcuni fluidi possono interagire chimicamente con determinati materiali, causando corrosione o compromettendo la purezza del processo. È fondamentale selezionare materiali compatibili con la natura chimica del fluido, garantendo al contempo la conformità alle normative igieniche e di sicurezza.

- Temperatura di Esercizio:

La temperatura operativa è un altro parametro critico. Gli agitatori possono essere esposti a temperature estreme in vari processi industriali. La selezione dei materiali deve considerare la resistenza alle temperature elevate o basse in modo da evitare deformazioni o guasti dovuti alle condizioni termiche.

- Leggerezza e Resistenza:

In applicazioni dove la leggerezza è fondamentale, come nell'industria aerospaziale, leghe di alluminio o compositi avanzati possono essere preferiti per ridurre il peso degli agitatori senza compromettere la resistenza strutturale.

- Requisiti Igienici:

Nel settore alimentare e farmaceutico, dove la pulizia e l'igiene sono prioritari, è necessario selezionare materiali che possano resistere alle procedure di pulizia aggressive e garantire la conformità alle normative igieniche. Acciai inossidabili di alta qualità come l'AISI 316L sono spesso utilizzati per queste applicazioni.

- Resistenza all'Abrasione:

Nei processi che coinvolgono particelle abrasive o liquidi contenenti solidi in sospensione, è essenziale considerare la resistenza all'abrasione. Rivestimenti speciali o l'impiego di materiali duri come la ceramica possono essere implementati per aumentare la resistenza all'usura.

- Costo e Disponibilità:

Ovviamente, il costo e la disponibilità dei materiali devono essere presi in considerazione nella selezione. In alcune situazioni, un compromesso tra prestazioni e costo potrebbe essere necessario, ma è importante bilanciare queste considerazioni senza compromettere la sicurezza e l'efficienza del processo.

- Innovazioni nei Materiali:

La ricerca continua porta a innovazioni nei materiali, con lo sviluppo di leghe avanzate, compositi e rivestimenti che migliorano le prestazioni degli agitatori. La sperimentazione con materiali innovativi è volta a garantire una maggiore durata, resistenza chimica e prestazioni ottimali in una gamma sempre più ampia di applicazioni industriali.

La scelta dei materiali per gli agitatori richiede una valutazione approfondita di una serie di parametri, tenendo conto delle specifiche esigenze del processo industriale e delle condizioni operative. La corretta selezione contribuirà a garantire la durabilità, l'efficienza e la sicurezza degli agitatori in un contesto industriale complesso.